|

Г.А. Кренев Тросовый амортизатор квазинулевой жесткости (АТК).АТК предназначен для качественной виброизоляции электронно-вычислительных машин, радиоаппаратуры, прецизионного оборудования и других объектов на автомобилях, самолетах и судах от воздействия вибрации любого направления с амплитудой перемещения до 5 мм.

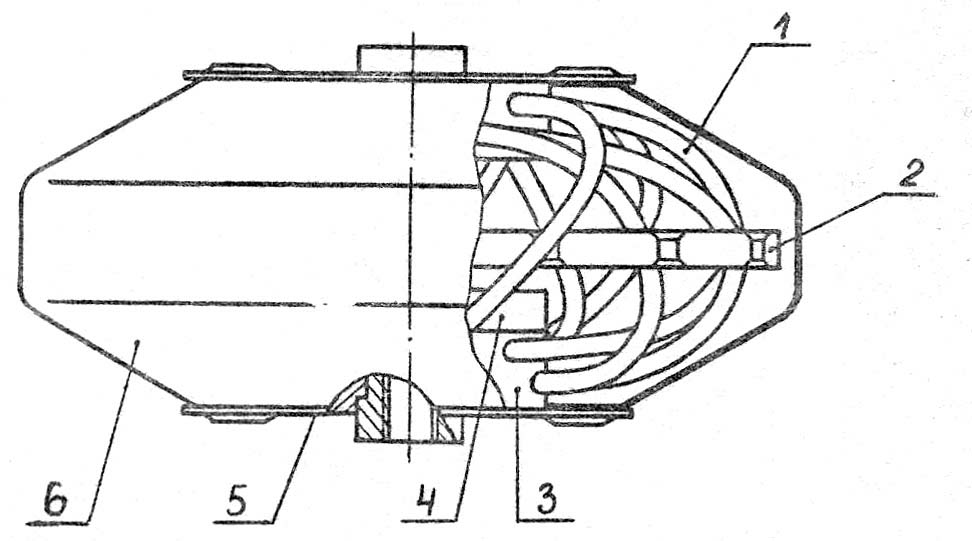

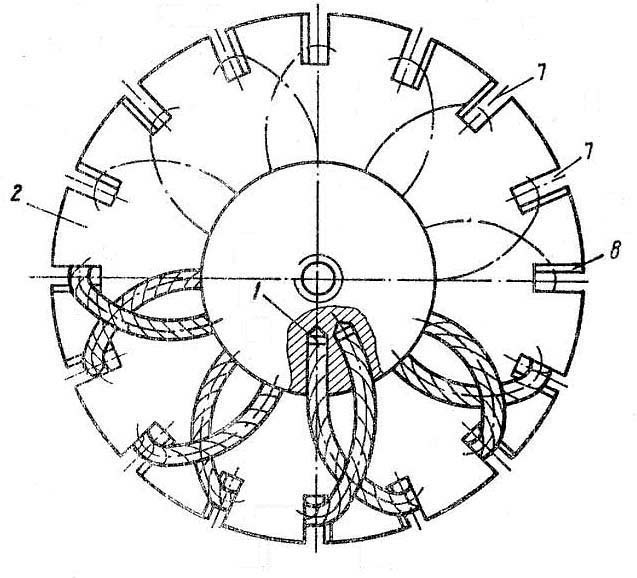

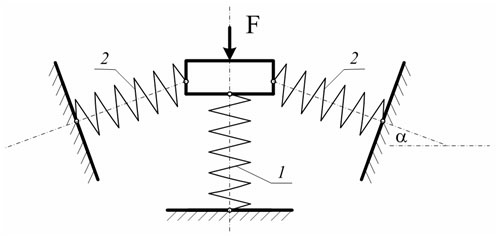

1 - отрезок троса (втулки не показаны); 2 - кольцо; 3 - обойма; 4 - подушка; 5 - шайба; 6 - чехол; 7 - прорези в кольце; 8 - фаски прорезей Амортизатор имеет квазинулевую жесткость. Работа тросов на кручение выполняет функцию поддерживающей пружины, а на изгиб - создает механизм квазинулевой жесткости. Суммарная вертикальная сила от изгиба всех тросов зависит от угла наклона плоскостей α, проходящих через изогнутые троса. При смещении вниз угол уменьшается и сила "падает". Если собрать амортизатор со свободно проворачивающимися втулками в гнездах обойм, то этот эффект можно наглядно "прочувствовать", если сжать обоймы. Принципиальная схема амортизатора квазинулевой жесткости, работающего в вертикальном направлении, приведена ниже:

1 - поддерживающая пружина; 2 - пружины механизма квазинулевой жесткости; F - приложенная сила. Виброизоляция осуществляется с 6-7,5 Гц. По сравнению с отечественными наиболее распространенными амортизаторами АПНМ, АСД и ДКУ при воздействии синусоидальной и широкополосной случайной вибрации характеристики предлагаемого тросового амортизатора в несколько раз лучше.

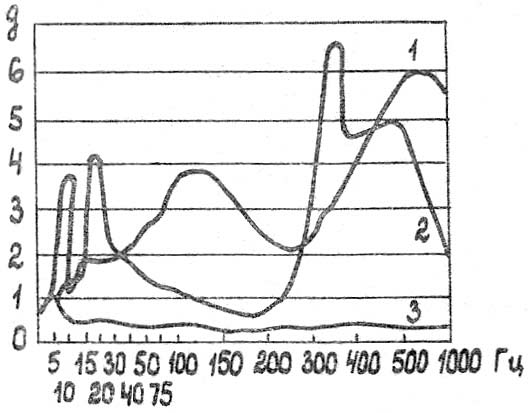

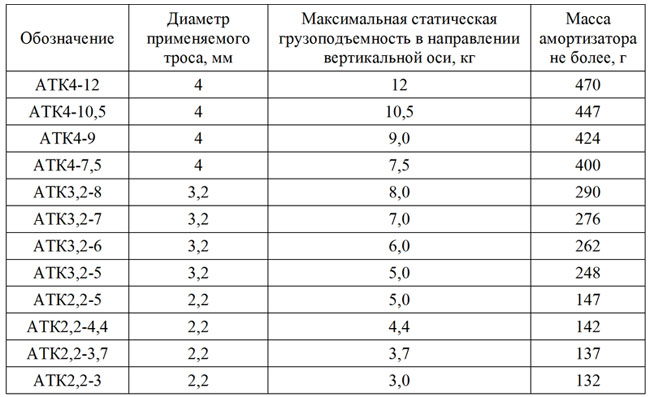

Сравнительные виброизоляционные характеристики амортизаторов АПНМ, ДКУ и АТК (испытания проводились с 5 Гц). 1 - АПНМ; 2 - ДКУ; 3 - АТК (первый макетный вариант) Характеристики амортизаторов сравнительной грузоподъемности (по ТУ)

Примечание. Для амортизаторов помеченных звездочкой(*) были проведены испытания для амплитуды вибросмещения 5 мм (больше, чем по ТУ на них). На резонансных частотах амортизаторы разрушаются в течении нескольких минут. Вибрационные характеристики в горизонтальной плоскости лучше, чем в вертикальном направлении. Амортизатор сохраняет прочность в условиях линейной перегрузки 10 g любого направления. АТК состоит из двух цилиндрических обойм с радиальными цилиндрическими отверстиями, расположенных в шахматном порядке в два ряда (см. самый верхний рисунок слева). На концах тросов опрессованы втулки, которые в свою очередь опрессованы в обоймах. Втулки в месте входа троса имеют утолщения для "больших" криволинейных фасок. Благодаря им трос в месте крепления изгибается по радиусу фасок, что предотвращает излом троса в "заделке". Тросы во втулки входят с небольшим зазором, а места опрессовки втулок "сдвинуты" назад, что позволяет гасить высокочастотные волны в тросах. Отрезки троса изогнуты и проходят через прорези кольца, обеспечивающего динамическую и статическую устойчивость виброизолятора, демпфирование и ограничение хода вбок и вверх. Фаски на прорезях кольца ассиметричны относительно плоскости симметрии кольца, так как отверстия в обоймах просверлены в два ряда, и это порождает две плоскости максимальных изгибов тросов. Для тросов верхнего рядя обоймы фаски на верхней плоскости кольца меньше, а на нижней - больше, и наоборот, для тросов нижнего ряда обоймы фаски на верхней плоскости кольца больше, а нижней - меньше. Тросы верхних и нижних рядов проходят в прорезях кольца через один. На нижней обойме закреплена противоударная подушка из нержавеющей стальной проволоки, свитой в пружину и опрессованной. Подушка работает при ударах большой длительности (при длительности до 65 мс верхняя обойма не касается подушки), резонансе и линейных перегрузках. Чехол защищает от капельной влаги (вода как нежелательная смазка тросов) и удерживает внутри металлическую пыль, образующуюся при трении тросов. Место крепления чехла прикрывает шайба.

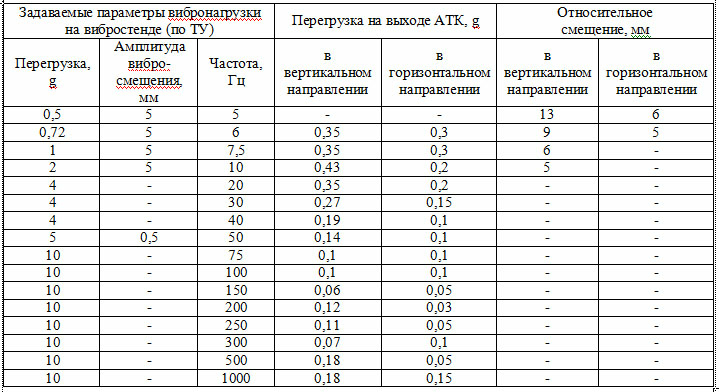

Виброизоляционные характеристики АТК4-12.

Примечание.Испытания свыше 1000 Гц не проводились из-за резонансов вибростола и приспособлений крепления.

Немного истории. АТК создан давно - в начале 90-ых годов на "старой" моей работе. Первый образец я делал "на коленке". Купил на свои деньги трос "на стороне", нарисовал эскизы по "хитрым" расчетам тросов. По ним наш слесарь нарубил на гильотине стальные пластинки и нарезал трос на наждаке. Собрал амортизаторы на винтах, настроил их и провел испытания. И что интересно, именно в этом первом варианте получились лучшие виброизоляционные характеристики, чем в последующих конструкциях. Показал начальству - одобрили, дали трех конструкторов чтобы "облагородить" и уменьшить габариты, и одного испытателя (прежде всего для проведения испытаний на широкополостную случайную вибрацию). Первый "конструкторский" вариант оказался статически неустойчивым - под весом "уходил" вбок и вниз. Стал предварительно при сборке закручивать трос, проявилась вторая напасть - при испытаниях на вибростенде амортизатор терял динамическую устойчивость. Параметрический резонанс - сильные горизонтальные колебания, наложенные на вертикальные. Чтобы обеспечить статическую, динамическую устойчивость и ограничить смешения вверх и вбок, было предложено несколько вариантов, Прошел мой - свободно висящее на тросах кольцо из капролона с радиальными пазами с фасками для прохода тросов. О тросе: "Канат стальной авиационный К ГОСТ 2172-80". В этом ГОСТ-е никак не регламентируются жесткосные и демпфирующие характеристики троса. "Разбег" характеристик от партии к партии превышает 40%. В технологическую карту была включена специальная операция - передача мне нарезанного троса, чтобы я его сам доводил до кондиции. В зависимости от партии троса менялась также сборка амортизатора. В частности, предварительная закрутка троса на определенную величину. Опытное производство отказалось делать сборку по "шаманским" технологиям. Ее передали мастеру "на все руки" (Можин - был такой) из макетной мастерской, с которым я изначально работал. Таким образом, непроизвольно образовалось такое мощное "ноу-хау", что я с ужасом думал - как я буду передавать амортизатор на завод? Но к власти пришел Ельцин со всеми вытекающими из этого последствиями для экономики России и вопрос решился сам собой. Жаль, что такая неплохая разработка "канула в лету". Может кто-нибудь заинтересуется? Материалы о амортизаторе. Статья "Тросовый сферический амортизатор" (ЦРДЗ,"Вибрационная техника", материалы семинара, сборник 48, М, 1992). Авторов три: я, мой начальник (так тогда было принято) и москвич. Последний был первым покупателем амортизаторов АТК для реального изделия и помог "протолкнуть" настоящую статью в печать. В настоящее время пошлина на патент "Устройство виброзащиты" N1681086, который был оформлен на предприятие, этим предприятием не выплачивается и соответственно патент юридической силы не имеет. Оформление заявки на амортизатор было поручено одному из трех конструкторов, о которых я говорил выше, - "специалисту" в этой области. К сожалению, то, что не надо он включил в описание, и наоборот... К тому же в описании встречаются явные технические глупости, вроде: "Кроме этого, саморазделение в процессе работы упругого элемента 3 на две части вызывает укорачивание его рабочей длины, что приводит к снижению собственной резонансной частоты устройства." Я был ознакомлен с окончательным текстом, когда уже ничего было изменить нельзя. Есть патент "Виброизолятор" N2181169. "Взяли" его те же москвичи, которые покупали у нас амортизаторы. В аналог положили амортизатор АТК. В вину поставили не ремонтопригодность и не способность функционировать в широком диапазоне спектральных характеристик механических возмущений. Ну что можно сказать? Амортизаторы никто и никогда не ремонтировал, не нужно, разовое изделие. Тем более испытания АТК на широкополосную случайную вибрацию показали ресурс 8000 часов. АТК успешно прошел испытание не только на широкополосную вибрацию, но и на линейную перегрузку и удары. Москвичи, запатентовали даже противоударную подушку (упругий элемент между обоймами), хотя она была применена не только на АТК, но и намного раньше, на амортизаторах ДКУ и АПНМ. Как патентоведы это пропустили? Проблема виброизоляции - как сделать амортизатор предельно "мягким", но работоспособным в условиях низкочастотной вибрации с амплитудой до 5 мм и линейных перегрузок? Без срединного специального кольца эту проблему не решить. Иначе будет наблюдаться статическая и динамическая неустойчивость или амортизатор надо будет делать "жестким". К тому же кольцо "гасит" высокочастотную вибрацию (так как свободно лежит на тросах), передающуюся в виде волн, "бегущих" по тросам. В целях получения инвестиций в лихие 90-е информацию о АТК и его сравнительные характеристики с другими амортизаторами руководство предприятия рассылала в ряд фирм, в том числе и в фирму "Локхид Мартин" (Питеру Фалатину). Ответ - приняли к сведению. Литература. 1. Ю.А. Суровцев "Амортизация радиоэлектронной аппаратуры", "Советское радио", М, 1974 2. В.Б. Карпушин "Вибрации и удары в радиоаппаратуре", "Советское радио", М, 1971 30.09.2016 г. Эта статья в формате Word https://bukren.my1.ru/Krenev/amortizator_ATK.doc | ||||||||

|

| ||||||||

| Просмотров: 128 | | ||||||||

| Всего комментариев: 0 | |